工業4.0已經徹底改變了制造業,改變了工廠的設計和實施方式。在工廠自動化和過程控制應用中,Industry 4.0的影響歸結為兩個基本概念:分散式系統和智能確定性系統的擴散。分散式系統固有地需要進行模塊化設置,并具靈活性。高效、低功耗和熱優化的設計是這些系統的關鍵推動因素。智能確定性系統是可以早期檢測故障并提高可靠性的模塊。

在工廠自動化和過程控制應用中,數模轉換器(DAC)通常在用于可編程邏輯控制器(PLC)和傳感器發射器的模擬輸出中被發現。這兩種情況下,DAC都可用于傳送電壓輸出或電流輸出。

DAC8775是TI最新的高精度DAC,通過包括4-20mA驅動器、電壓輸出和片上自適應電源管理在行業中最具集成性。在這篇博文中,將提供與DAC8775相關的設計技術示例,并探索如何設計這個行業的當前趨勢。

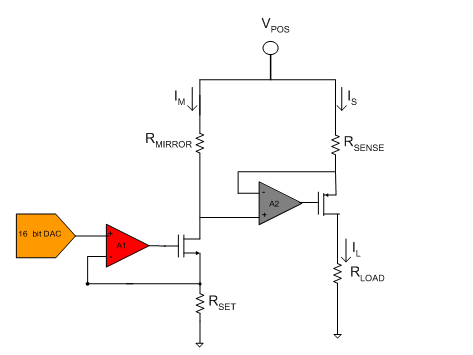

許多系統控制器由于傳感器數量的增加而處理數百個輸入/輸出(I / O)點。這給設計人員提供了一個挑戰,即將更多的I / O通道融入一個小型形狀系數,增加了對熱優化和高效率系統的需求。大多數模擬輸出模塊4-20mA驅動電路采用具有增益級的高側電壓—電流轉換電路。圖1所示為典型的架構。

由放大器A1建立的回路將DAC輸出電壓轉換成電流。通過負反饋,放大器A1將RSET兩側的電壓設置為等于DAC輸出。RSET兩側的這個電壓降將設定流過第一級IM的電流。(假設IRSET等于IM的理想情況)。通過使用由放大器A2和RMIRROR和RSENSE電阻對的組合建立的回路,產生的電流IM進一步被增益。放大器A2將強制RSENSE兩側的電壓等于VMIRROR。通過與RMIRROR和RSENSE的比例成正比的因子,這產生了從IM增益的負載電流。如圖1所示,RLOAD通常表示線性執行器負載,如同PLC系統的情況。由于目前通過RMIRROR不提供負載,這將直接降低系統的效率。良好的設計實踐是將該電流最小化,將其設置為小于輸出電流的1%。出于計算的目的,假設RMIRROR和RSENSE之間的高比率(> 1到100),我們忽略IM。

圖1:高側電壓 - 電流轉換器

在典型情況下,VPOS電壓可以在12-36V之間變化。RLOAD也可以從短電阻到1kΩ變化。為了說明這一點,可以考慮我們的第一個示例,即VPOS等于36V,RLOAD等于1Ω的情況。當閥門設定為滿量程時,控制器將通過負載驅動20mA。這意味著負載消耗的功率是PLOAD = I2R = 0.4mW。

所產生的總功率為Pgenerated = VI = 0.72W。從這個例子可以看出,電壓— 電流轉換電路耗散剩余的功率:0.72W-0.4mW = 0.7196W。這是一個非常低效的系統,并將導致系統溫度的不必要地增加。

考慮第二個示例,其中負載阻抗較高,為1kΩ。在這種情況下,PLOAD = I2R = 0.4W。所產生的總功率為Pgenerated = VI = 0.72W。電壓 - 電流轉換電路耗散其余功率:0.72W-0.4W = 0.32W。

您可以想象,如果存在大量的功率損耗,在這么小的空間中增加更多的通道將變得不可持續,這直接增加系統溫度,降低可靠性并增加故障。我給出的示例顯示單通道設計的功率損耗。在存在四個通道的情況下,第一個和第二個示例中的功率損耗分別接近2.8W和1.2W。

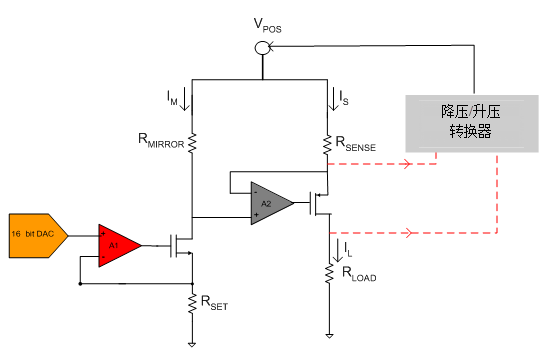

由于功率損耗隨著更高通道數模塊的使用而急劇增加,一種可能的解決方案是根據負載自適應地更改VPOS供應。您可以通過添加一個簡單的反饋網絡并使用降壓/升壓轉換器為負載提供必要的電源來實現。這樣的系統將如圖2所示的框圖。

圖2:具有降壓/升壓轉換器的高端電壓—電流轉換器

在這種設計技術中,降壓/升壓轉換器將檢測驅動負載的輸出FET的漏極—源極電壓,并產生內部成比例的誤差電流。通過復雜的狀態機算法,設備將決定降低或提升電源。該技術在四通道DAC8775中得以實現,從而實現更高的效率。

如果使用與第一個示例相同的值,當負載為1Ω時,降壓/升壓轉換器會將DAC的電源降低,從而獲得所需的最小電源。在DAC8775的情況下,將低至4.5V。

如在第一個示例中,PLOAD = I2R = 0.4mW。產生的總功率為Pgenerated = VI = 0.09W。電壓—電流轉換電路耗散其余功率:0.09W-0.4mW = 89.6mW。因此,與示例1相比,功耗提高了8倍。

對于1kΩ負載情況,PLOAD = I2R = 0.4W。所產生的總功率為Pgenerated = VI= 0.46W,因為降壓/升壓轉換器將VPOS設置為23V。電壓 - 電流轉換電路耗散其余功率:0.46W-0.4W = 0.06W。因此,與沒有降壓/升壓轉換器反饋的設計相比,功耗提高了五倍。

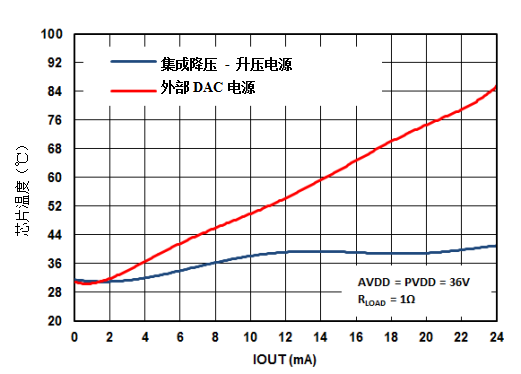

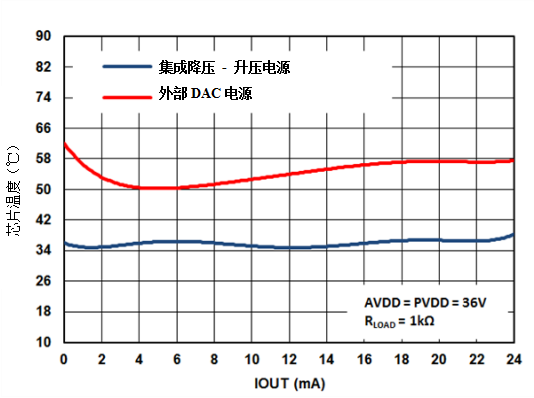

DAC8775的效率也導致需要更多的熱優化系統。在具有和不具有自適應功率反饋電路的四通道設計中比較芯片的結溫顯示了芯片溫度的顯著改善。圖3和圖4所示為DAC8775的測量結果,比較了在1Ω和1kΩ RLOAD情況下,使用和不使用降壓/升壓轉換器的模溫。從圖3可以看出,這種技術可以將結溫提高至高達36°C。

當將越來越多的通道擠入更小的空間時,熱優化成為區分模塊功能的關鍵性能參數。在熱量未優化的模塊中,系統故障是常見的,且由于溫度漂移較大,性能下降。DAC8775由于其高集成度和高效率而解決了這兩個挑戰,并具有出色的DC和漂移性能。

圖3:RLOAD的模溫為1Ω

圖4:1KΩ的RLOAD的模溫

如果芯片溫度超過150℃,DAC8775提供過溫報警,這是豐富的智能診斷功能的其中一個特色,可幫助早期檢測故障。這些包括開路負載、短路、循環冗余校驗(CRC)、看門狗定時器和合規電壓。除了故障警報之外,設備還允許您選擇便于可靠的系統操作的預設操作。您可以告知設備什么都不做、停機或進入預編程的安全碼。

TI廣泛的信號鏈產品組合使您能夠設計高效、熱優化和更智能的模塊。通過查看TI的寬精度DAC產品組合或DAC8775了解更多信息。

評論列表

我要評論